Pietro Cappiello - Vice Presidente CMC Marine

Innovazione, affidabilità, performance: perché sempre più cantieri (e comandanti) scelgono CMC Marine

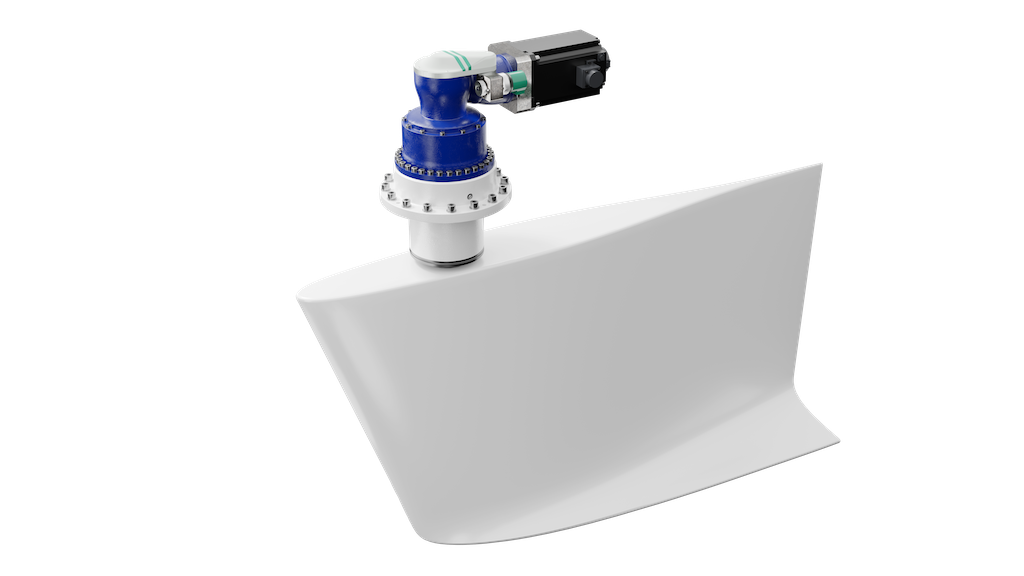

Fondata nel 2005 da Alessandro Cappiello, nel 2008, con il lancio del sistema Stabilis Electra, CMC Marine è stata la prima azienda al mondo a brevettare e portare sul mercato un sistema di pinne stabilizzatrici ad azionamento completamente elettrico. Una discontinuità tecnica importante in un settore abituato all’idraulico, che ha aperto la strada a un percorso di innovazione continua: dal software di controllo Dia-Log, brevettato in Europa nel 2013, ai sistemi integrati di stabilizzazione e sterzo, fino alla gamma Waveless, che ha reso accessibile la tecnologia CMC anche alle imbarcazioni da 12 a 35 metri. Un sistema di stabilizzazione a pinne attive, compatto, rapido nella risposta, silenzioso e con esigenze energetiche contenute, pensato per entrare nei vincoli di bordo delle barche di fascia inferiore senza rinunciare a comfort e controllo.

A vent’anni dalla fondazione, CMC Marine non è più la “startup di famiglia” che sviluppava stabilizzatori per alcuni cantieri italiani, ma un fornitore di riferimento per yacht e superyacht, con una struttura industriale articolata su più sedi, una forte presenza internazionale e una gamma che va dalla stabilizzazione elettrica ai thruster, dalle timonerie full electric all’integrazione con le plance di comando. Con Pietro Cappiello, che oggi guida lo sviluppo dell’azienda fondata dal padre Alessandro, abbiamo ripercorso le tappe principali di questa evoluzione, entrando nel merito delle scelte tecnologiche, delle strategie industriali e della visione al 2035.

PM - Pietro, partiamo dall’inizio. Lei ha visto nascere CMC Marine praticamente in casa. In vent’anni, dal 2005 a oggi, come è cambiata l’azienda?

PC - Ho avuto il privilegio di vedere tutta la storia di CMC con una certa consapevolezza. Quando l’azienda è nata, io avevo appena iniziato l’università, quindi l’ho vista partire da una specie di garage evoluto, fino a diventare quello che è oggi: quattro sedi in Italia, due all’estero, un fatturato che è passato dai “quasi 10 milioni” di sette-otto anni fa agli oltre 30 milioni attuali. Nel mezzo ci sono stati step decisivi: il primo brevetto per la stabilizzazione elettrica, la prima timoneria full electric, l’internazionalizzazione e, soprattutto, l’evoluzione da piccola realtà familiare a player che, di fatto, oggi ha una dimensione multinazionale.

PM - CMC Marine è conosciuta soprattutto per le pinne stabilizzatrici. Ma non vi occupate solo di questo. Quali sono stati i prodotti che hanno segnato le tappe principali della crescita?

PC - Il primo vero spartiacque è stato il sistema di stabilizzazione elettrico, quello che poi è diventato Stabilis Electra. Non esisteva ancora sul mercato: abbiamo sviluppato il prodotto, lo abbiamo brevettato e lo abbiamo installato in parallelo su barche di Azimut e Sanlorenzo per i primi test. Quello è stato un passaggio fondamentale.

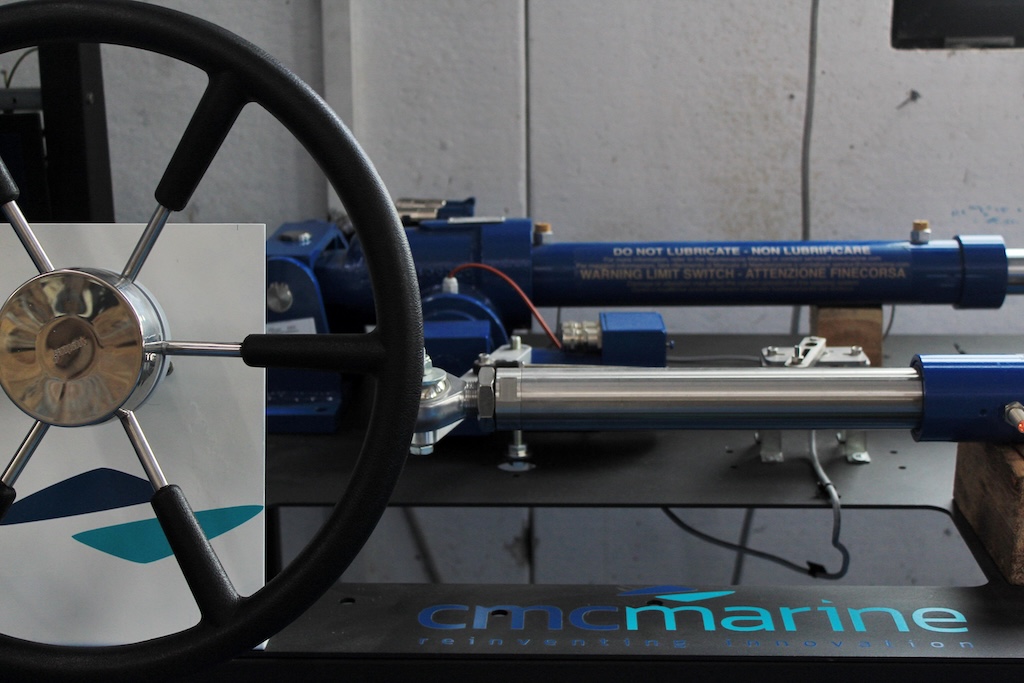

Poi c’è stata la prima timoneria completamente elettrica, nata quasi come un progetto “tentativo” con Sanlorenzo. Doveva essere una cosa diversa dal solito, sperimentale. La reazione del cantiere è stata: “Bello, me ne dai 20 quest’anno?”. Da lì quella soluzione è diventata rapidamente un prodotto di serie.

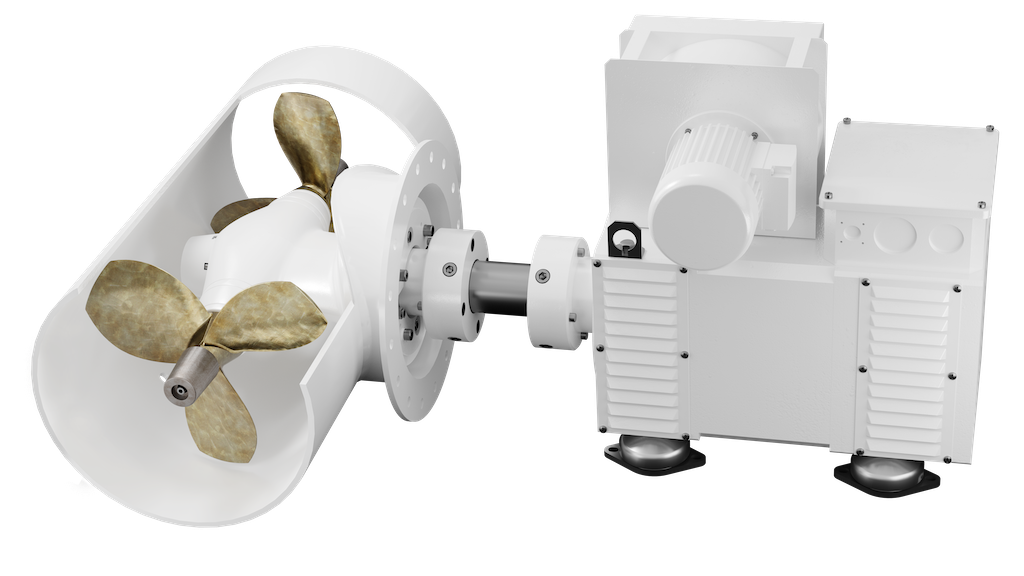

In parallelo abbiamo sviluppato anche i thruster elettrici. Oggi CMC Marine non è solo pinne: facciamo sistemi di stabilizzazione, timonerie full electric, thruster e integrazione fra questi sottosistemi, e con Waveless abbiamo portato la stessa filosofia anche sulle barche più piccole.

PM - Quando parla di timoneria full electric, parliamo di un sistema davvero senza idraulica?

PC - Esatto. L’attuatore è completamente elettrico, non è un elettroidraulico. Non c’è circuito idraulico, non ci sono pompe o centraline olio: è tutto elettrico. Questa scelta semplifica l’architettura di bordo, riduce il rischio di perdite e rende il sistema più facilmente integrabile con il resto dell’elettronica di bordo.

PM - Uno snodo importante è il 2017, quando l’azienda diventa interamente di famiglia e lei entra in organico. Che cosa cambia da quel momento?

PC - Fino al 2017 CMC Marine aveva due soci, mio padre e un socio di minoranza. Nel 2017 la famiglia ha rilevato le quote del socio, l’azienda è diventata al 100% familiare e io sono entrato ufficialmente nel team. Quello è stato il punto di partenza di una nuova fase: stavamo già fatturando quasi 10 milioni, ma da lì la crescita è diventata molto più rapida, siamo arrivati oltre i 30.

Poi, nel 2018, abbiamo aperto CMC USA e a seguire CMC UK. Contemporaneamente abbiamo portato la stabilizzazione elettrica anche su barche sotto i 20 metri, cosa che qualche anno fa era quasi impensabile. E abbiamo continuato a salire di taglia, installando impianti su yacht sempre più grandi: prima 60 metri, poi 75, ora intorno agli 80 metri.

PM - Portare una tecnologia nuova, completamente elettrica, in un settore molto abituato all’idraulico non è banale. Avete trovato resistenze?

PC - Sì, ed è normale. Il nostro è un mercato particolare: da un lato c’è diffidenza verso le novità, dall’altro c’è una richiesta costante di innovazione, perché se fai una barca uguale a quella del vicino non la vendi.

Per circa dieci anni il mercato era diviso in due: da una parte CMC che faceva le pinne elettriche, dall’altra tutti gli altri con l’idraulico. L’argomento classico era: “L’idraulico è provato, è sicuro. Perché dovrei fidarmi di un sistema elettrico?”.

Noi eravamo convinti che il sistema elettrico andasse meglio e l’abbiamo progettato con margini di sicurezza importanti: parti meccaniche sovradimensionate, molti test, prove in mare su barche reali. La conferma è arrivata quando i primi cantieri hanno provato le barche: i vantaggi erano talmente evidenti che non c’è stata discussione.

PM - C’è stato un momento in cui hai avuto la percezione che il mercato avesse “girato” definitivamente verso l’elettrico?

PC - Direi dopo il Covid. A un certo punto la discussione “elettrico vs idraulico” è praticamente scomparsa. Oggi nessuno più, seriamente, sostiene che l’idraulico sia “meglio” per principio. Qualcuno rimane affezionato, ma il mercato ha deciso che la stabilizzazione elettrica è affidabile, funziona e porta benefici concreti. La prova è che tutti i competitor stanno correndo per sviluppare il proprio sistema elettrico, gli stessi che fino a pochi anni fa ne parlavano male. È fisiologico: il cliente dice “quello di CMC funziona meglio, me lo fai anche tu o vado da loro?”.

PM - Uno degli aspetti che mi colpì, parlando con suo padre anni fa, fu il lavoro sulla forma delle pale, sviluppato anche con l’Università di Napoli. Che cosa avete fatto su questo fronte?

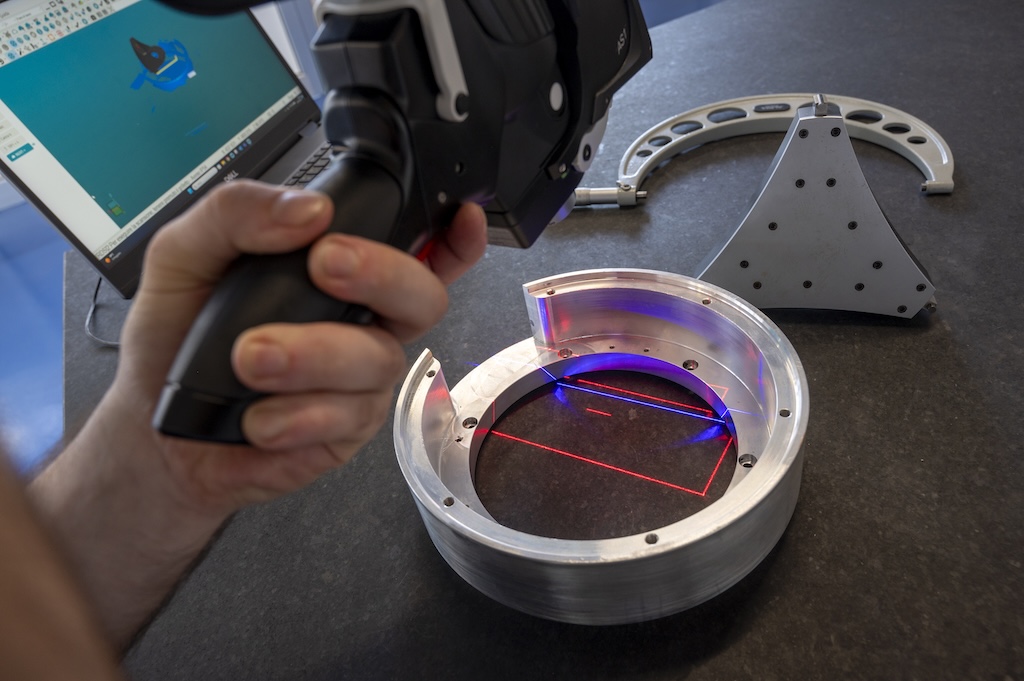

PC - È un tema chiave per noi. Fin dall’inizio abbiamo collaborato con l’Università di Napoli su profili e controllo, sia in vasca sia al simulatore. Nel tempo siamo cresciuti, oggi abbiamo in casa ingegneri aerospaziali che si occupano di fluidodinamica e idrodinamica, abbiamo software CFD e capacità di calcolo interne.

Il disegno delle pale viene fatto da noi: profili, geometrie, spessori, distribuzione di corda. Di recente abbiamo sviluppato anche un nuovo disegno di pala per le taglie grandi, parliamo di superfici intorno ai 3–3,5 mq, con una forma completamente diversa da quelle tradizionali.

PM - Dal punto di vista tecnico, qual è l’equilibrio da cercare nel disegno della pala?

PC - Ci sono diversi fattori. La portanza, cioè la capacità della pala di generare la forza necessaria a stabilizzare la barca. La neutralità quando la pala è in posizione di minima resistenza, perché deve opporre il minor drag possibile all’avanzamento. Poi vanno considerati tutti gli effetti di vortici e turbolenze. Una pala è comunque un’appendice immersa: genera scie, vortici, turbolenze che vanno a impattare su eliche, timoni, carena. Il lavoro CFD serve anche a fare in modo che queste turbolenze non seguano lo scafo ma vadano verso l’esterno, riducendo la resistenza complessiva.

PM - C’è anche un livello di customizzazione sulle pale, in base allo scafo?

PC - Sì. Abbiamo una gamma di profili e dimensioni standard, ma quando il progetto lo richiede possiamo studiare forme specifiche in funzione della carena, del dislocamento, dello spazio disponibile per il posizionamento. Possiamo adattare la pala a vincoli di ingombro, pescaggio o layout delle appendici.

Inoltre realizziamo anche installazioni a 4 pinne, soluzione che in alcuni casi consente un controllo più preciso del moto soprattutto su yacht di grandi dimensioni.

PM - L’altro grande pilastro è il software. Quanto pesa, oggi, la parte di controllo nel risultato finale?

PC - Tantissimo. È facile fermarsi alla differenza “idraulico vs elettrico”, cioè togli l’olio, metti un motore elettrico. In realtà il vero salto lo fai quando sfrutti le prestazioni dinamiche dell’attuatore elettrico con un controllo evoluto.

Il nostro sistema di controllo per lo Zero Speed è brevettato. L’attuatore elettrico è più veloce, più preciso, e questo permette algoritmi di stabilizzazione molto più raffinati rispetto a un sistema idraulico. È una parte complessa da spiegare ed essendo brevettata, non possiamo entrare troppo nel dettaglio, ma è uno dei fattori che ci consente prestazioni molto elevate all’ancora.

PM - Dal punto di vista hardware, che cosa utilizzate?

PC - La logica è quella di partire da componentistica industriale robusta e diffusa: motori e PLC Mitsubishi, presi a catalogo, con il vantaggio di una tecnologia progettata per l’industria, quindi molto affidabile; riduttori Wittenstein, che vengono dall’automazione industriale e sono pensati per lavorare a pieno carico 7 giorni su 7; parti meccaniche progettate internamente e prodotte su nostro disegno; il tutto viene assemblato e collaudato in casa, su banchi prova con carichi controllati, cicli completi e test ai carichi massimi.

In pratica, dal foglio bianco alla consegna al cantiere, tutto il ciclo è interno, tranne i componenti base che acquistiamo da fornitori selezionati.

PM - Negli ultimi anni, sulle plance dei superyacht è aumentata tantissimo l’integrazione dei sistemi. Come vi siete mossi su questo fronte?

PC - Abbiamo lavorato molto su un prodotto che si chiama DALI. È una sorta di gateway evoluto con più funzioni. Integra le nostre pinne con le timonerie, sia CMC sia di terzi, in modo che stabilizzazione e governo “si parlino”; si interfaccia con le plance integrate e i display multifunzione – Garmin, Raymarine, Furuno, Simrad e, via via, anche sistemi come Boening e Team Italia – permettendo di controllare i nostri impianti direttamente dai plotter; funziona da datalogger: registra tutti i dati dei sistemi e li invia, ogni notte, ai nostri server.

PM - Questo cosa vi consente lato servizio e manutenzione?

PC – Innanzitutto, diagnostica remota rapida. Se un armatore o un cantiere ci chiama dicendo “ho avuto questo allarme”, se a bordo c’è DALI noi in poche ore possiamo vedere cosa è successo, analizzare il log, capire quali comandi sono stati dati e in che condizioni. È capitato più volte che la sera arrivasse la segnalazione e la mattina dopo avessimo già una risposta precisa: “Hai fatto questa manovra, è successa questa cosa, fai quest’operazione e si risolve”.

In più possiamo offrire ai clienti report mensili: ore di navigazione, ore di pinne all’ancora, rollio medio, assorbimenti, ecc. E soprattutto abilitare una manutenzione predittiva basata sulle ore di funzionamento reali, non solo sulle scadenze in calendario: se vediamo che un impianto si sta avvicinando alla soglia di manutenzione, possiamo avvisare il cliente prima che compaia il warning a bordo.

PM - La stabilizzazione elettrica ha anche un impatto sui consumi. Stiamo parlando di barche energivore, fra aria condizionata, hotellerie, sistemi di bordo. State lavorando anche sul tema efficienza energetica?

PC - Sì, abbiamo due linee principali di sviluppo. La prima riguarda le barche ibride o diesel-elettriche: sempre più spesso ci sono a bordo pacchi batterie importanti, pensati per navigare in aree protette senza accendere i generatori. In questi casi possiamo configurare i nostri sistemi per essere alimentati in corrente continua ad alta tensione. Significa collegarsi direttamente al bus DC di bordo, con il vantaggio di ridurre le correnti, semplificare i cablaggi e integrarsi bene con la propulsione elettrificata. La seconda è l’Energy Recovery System (ERS), che in pratica è un “KERS” per le pinne.

PM - Come funziona, concretamente, questo ERS?

PC - Le pinne hanno un funzionamento molto impulsivo: quando accelerano chiedono tanta energia, quando frenano ne dissiperebbero molta. L’ERS è un modulo che si inserisce tra le pinne e il generatore. Monitora la potenza assorbita; utilizza un pacchetto di condensatori per immagazzinare rapidamente l’energia generata in frenata; restituisce quell’energia nelle fasi di richiesta più alta, “smussando” i picchi.

In questo modo moduliamo la richiesta al generatore, evitiamo sovraccarichi e picchi di carico. È diventato quasi una necessità, perché spesso i cantieri vogliono generatori più piccoli, per essere “più green”, su barche che però sono più grandi e pesanti delle precedenti. L’ERS aiuta a far quadrare il cerchio.

PM - Un tassello importante della vostra strategia è l’apertura del nuovo stabilimento di Salerno. Che ruolo ha nella vostra organizzazione?

PC - A dicembre 2023 abbiamo aperto la sede di Salerno. Lì abbiamo due anime principali: un reparto con macchine utensili, che ci permette di produrre internamente tutte le parti meccaniche su nostro disegno e un capannone dedicato alla vetroresina, per realizzare in casa le pale e gli accessori correlati. Prima avevamo fornitori che di fatto lavoravano quasi solo per noi: finivamo per gestire non solo CMC Marine, ma anche l’azienda meccanica esterna, l’azienda di vetroresina. A un certo punto ci siamo detti: internalizziamo.

PM - Oltre all’aspetto industriale, Salerno rappresenta anche una scelta “etica”?

PC - Sì, direi che c’è anche questa componente. L’area è una ZES, quindi ci sono alcune agevolazioni, ma la parte più interessante è avere trovato personale qualificato – operatori per macchine utensili, resinatori – e poter creare occupazione in un territorio che ne ha bisogno.

In sei mesi siamo passati dall’affitto dei capannoni alla messa in produzione, con macchine installate e linee di lavoro operative. Per noi, come famiglia, è un motivo di soddisfazione: non c’è soltanto il ritorno economico, c’è il fatto di dare lavoro e costruire competenze in un’area del Sud.

PM - Il vostro rapporto con i cantieri è molto stretto. C’è sempre questa dinamica di diffidenza iniziale ma anche di ricerca di novità. Come la vive dal suo punto di vista?

PC - Il mercato dello yachting è particolare: è un mercato del lusso dove nessuno può permettersi soluzioni non affidabili su barche che valgono milioni, ma allo stesso tempo è un mercato in cui devi offrire sempre qualcosa di nuovo, altrimenti la barca non si differenzia.

All’inizio con le pinne elettriche eravamo “quelli che fanno la cosa nuova e chissà se ci si può fidare”. Dopo vent’anni di novità che hanno funzionato, la situazione si è ribaltata: oggi spesso sono i cantieri a venire da noi dicendo “abbiamo bisogno di qualcosa di diverso, ci aiutate a svilupparlo?”

Lo stesso vale per clienti che un tempo erano quasi inarrivabili, come Feadship, che oggi lavorano con noi. Vuol dire che abbiamo guadagnato credito, non solo come tecnologia ma come partner affidabile.

PM - Sul piano culturale, rimane comunque una certa diffidenza verso la componentistica tecnica italiana?

PC - In parte sì. C’è ancora l’idea che la barca italiana vada benissimo per design, interni, stile, ma per la parte tecnica molti pensano che “all’estero sono meglio”. A me questo non va giù: in Italia costruiamo centinaia di barche all’anno, in altri Paesi molte meno. Qualcosa sapremo fare. La nostra esperienza dimostra che anche sulla parte tecnica possiamo essere un riferimento.

PM - Se le chiedo di sintetizzare in tre parole i driver che portano un armatore, un comandante o un cantiere a scegliere un vostro sistema, quali sono?

PC - Innovazione, affidabilità, performance.

Innovazione perché cerchiamo sempre di essere un passo avanti rispetto ai competitor, proponendo soluzioni che portino un valore aggiunto reale.

Affidabilità perché parliamo di sistemi critici: non puoi permetterti che una barca da milioni di euro abbia problemi di stabilizzazione.

Performance perché puoi avere un prodotto innovativo e affidabile, ma se non funziona – se non stabilizza, se consuma troppo, se richiede un generatore dedicato – non ha senso.

PM - L’efficienza energetica rientra in questi driver oppure è un elemento a parte?

PC - Per noi l’efficienza energetica è implicita nelle performance. Un sistema che funziona benissimo ma obbliga a installare un generatore in più, di fatto non è performante. La performance, per noi, include stabilizzazione, comfort, affidabilità ed efficienza nell’uso dell’energia.

PM - Proviamo a proiettare CMC Marine al 2035. Dove lo vede tra dieci anni?

PC - L’obiettivo è diventare il riferimento di mercato nel controllo e nel governo della nave. La stabilizzazione resterà centrale, ma sarà parte di un ecosistema più ampio.

Ci interessano molto i foil, non necessariamente per barche full foiling, ma per soluzioni di assisted foiling. Ci interessano i sistemi di controllo dell’assetto in navigazione – intruder, pinne di prua – per ottimizzare comportamento e comfort alle varie velocità.

Vogliamo lavorare su piattaforme di monitoraggio integrato del comfort, che non si limitino al rollio ma tengano conto di tutti i movimenti e delle zone della barca, per modulare l’azione dei diversi sistemi.

Un altro tema è la parametrizzazione continua: avere sistemi che capiscono in che condizioni si trova la barca – serbatoi pieni o vuoti, tender a bordo o no, Atlantico o Pacifico – e adattano automaticamente il proprio funzionamento.

PM - E dal punto di vista dei mercati?

PC - Vogliamo crescere ancora negli Stati Uniti, sviluppare di più l’area Asia-Pacifico e non limitarci allo yachting. Stiamo già facendo applicazioni commerciali e per unità militari e guardia costiera; in futuro vorremmo entrare in modo più deciso nei segmenti come i supply vessel e altre tipologie di navi da lavoro dove il controllo del moto è altrettanto importante.

PM - Cambiamo prospettiva. Se dovesse spiegare a un giovane ingegnere perché venire a lavorare in CMC Marine, cosa gli direbbe?

PC - Direi che siamo un’azienda dove l’innovazione è concreta, non teorica. Non siamo una mega multinazionale dove passi due anni a fare il “compitino” su una porzione minuscola di prodotto. Da noi i giovani entrano subito a contatto con progetti reali, sistemi che poi vanno a bordo di yacht da decine di metri.

Abbiamo un ufficio R&D a Milano, vicino al Politecnico, da cui arrivano molti neolaureati. Lì lavoriamo su meccatronica, controllo, idrodinamica, integrazione di sistema. Per un ingegnere navale, poi, c’è anche la possibilità di andare a bordo durante avviamenti e collaudi, che è un valore aggiunto.

PM - Sulla parte produttiva, invece, l’investimento a Salerno vi ha aiutato anche a trovare le figure giuste?

PC - Sì. Nel Nord, in zone come Viareggio, tutti i cantieri si contendono le stesse risorse ed è difficile trovare operatori macchine utensili o resinatori. A Salerno abbiamo trovato tante persone qualificate, in un contesto dove la pressione sui volumi e sui costi è diversa e possiamo costruire un rapporto più equilibrato.

PM - Chiudiamo con un tema spesso sottovalutato: l’assistenza. Quanto pesa nel vostro modello?

PC - Tantissimo. Abbiamo costruito nel tempo una rete di assistenza molto estesa, fatta di tecnici CMC e partner, attiva 7 giorni su 7 in aree strategiche: Cipro, Malta, Spagna, Baleari, Francia, Caraibi e così via.

La logica è semplice: le barche, soprattutto i grandi yacht, spesso vengono usate pochi giorni all’anno. Se qualcosa si rompe in quei 15 giorni, è un disastro. E puntualmente il problema si presenta il venerdì pomeriggio, quando l’armatore sta arrivando.

Noi diciamo sempre che il commerciale vende il primo impianto, ma sono il service e l’assistenza a vendere il secondo, il terzo, il quarto. Dare al cantiere e all’armatore la sicurezza che, ovunque si trovino, c’è qualcuno pronto a intervenire fa una grande differenza nella fidelizzazione.

PM - Direi che in vent’anni avete messo parecchia carne al fuoco: stabilizzazione elettrica, timoneria full electric, integrazione, recupero di energia, investimenti industriali e una rete globale di assistenza.

PC - Sì, il percorso è stato intenso, ma la sensazione è che ci sia ancora molto spazio per innovare. Il controllo del moto e del comfort di bordo è un campo in cui si può fare ancora parecchio, e noi vogliamo continuare a essere fra quelli che spingono in avanti il limite tecnologico.

©PressMare - riproduzione riservata