Giovanni Ceccarelli a bordo della Costa Concordia durante i lavori per il recupero

Costa Concordia, lo yacht designer che ideò il recupero

Alle 21.45 del 13 gennaio 2012 la Costa Concordia impattava con gli scogli delle Scole, davanti all’Isola del Giglio, facendo naufragio. La vicenda è ampiamente conosciuta e in questi giorni che ne precedono il decennale è stata nuovamente ripercorsa dai media mainstream, “esperti televisivi” inclusi. Si è ovviamente parlato della pagina più nera della marineria italiana e anche, giustamente, della capacità di reazione a questo evento straordinario: dalla solidarietà dei gigliesi nell’immediatezza del naufragio all’immane opera di rimozione del relitto, un’operazione tecnico-ingegneristica unica nel suo genere ed estremamente complessa. Si è trattato del più grande progetto di salvataggio navale della storia che ha coinvolto le migliori competenze a livello internazionale, tecnologie d’avanguardia e importanti risorse finanziare. Nell’Italia delle pastoie burocratiche, lo scenario del relitto abbandonato ‘sine die’ davanti al Giglio sarebbe stato assolutamente plausibile e invece venne rimosso il più rapidamente possibile grazie a un’operazione coordinata dal prefetto Franco Gabrielli, capo della Protezione Civile, nominato Commissario straordinario per l’operazione di rimozione della nave. Il team impegnato nel recupero fu multinazionale, mediaticamente apparve soprattutto la società Titan Salvage e la figura di Nick Sloane, che aveva il comando sul campo. Il consorzio scelto da Costa Crociere fu una join venture tra Titan e l’italiana Micoperi, società leader nel campo dell’offshore e non tutti sanno che a ideare l’operazione di “parbuckling” fosse stato uno yacht designer italiano, ravennate come la Micoperi, Giovanni Ceccarelli, ben conosciuto soprattutto, ma non solo, per le sue barche a vela.

Nelle righe che seguono Pressmare riprende un’intervista del 2012, che il sottoscritto fece al progettista nel pieno delle operazioni, nei mesi successivi.

Verso fine gennaio 2012, Ceccarelli propose a Silvio Bartolotti, AD della Micoperi, una soluzione progettuale per rimuovere la Costa Concordia. Tale concept, dopo accurate verifiche di fattibilità, fu scelto dal consorzio Titan – Micoperi come proposta finale nella gara d’appalto promossa da Costa Crociere.Il concept è stato successivamente “ingegnerizzato” grazie all’esperienza sia dei salvage master della Titan sia degli ingegneri della Micoperi, con l’ausilio di alcuni dei maggiori studi di ingegneria navale e progettisti di fama internazionale come la TECON, diretta da Tullio Balestra, specializzata in ingegneria in ambito offshore, la stessa CYD di Ceccarelli e la veneziana SPLINE, diretta dall’ingegner Mario Scaglioni, anch’egli con un background nello mondo dello yacht design. Ceccarelli ricoprì al tempo il ruolo di Engineering Manager per il Consorzio Titan Micoperi, mentre la sua CYD venne attivamente coinvolta nell’attività di Project Management delle diverse fasi del progetto. L’esperienza maturata nello yacht racing e produzione in serie, particolarmente nelle due sfide di America’s Cup con Mascalzone Latino e +39 Challenge, dove aveva ricoperto il ruolo Principal Designer, tornarono utili nella gestione di un progetto che vide coinvolte molteplici figure con differenti specializzazioni professionali dall’ingegneria navale, all’offshore, al civile, all’idraulica, all’elettrico-strumentale, ambientale, topografica e gestionale.

La mia telefonata raggiunse Giovanni Ceccarelli in mare, a poche centinaia di metri dall’Isola del Giglio, a bordo della Micoperi 30, uno dei principali mezzi impiegati nel cantiere per la rimozione del relitto della Concordia.

Che ci fa un progettista nautico sulla Micoperi 30?

Capisco la sorpresa, molti conoscono lo Studio Ceccarelli per le numerose barche a vela o motore da noi progettate in oltre 60 anni di professione legata al mare. Lo studio ravennate, fondato da mio padre Epaminonda negli anni ’50, ha sempre avuto un legame diretto con il mare ma non soltanto con il diporto, anche con l’ingegneria costiera e offshore. In tanti anni di lavoro, lo studio si è occupato anche di portualità turistica e industriale e di ingegneria in ambito marino costiero e offshore. Nel progetto di rimozione del relitto della Concordia, CYD è coinvolto in modo attivo nella progettazione di diverse componenti legate al navale, al civile e nel management, in particolare nelle costruzioni e gestioni di cantiere. Per esempio Marco Baldan, mio collaboratore senior, ricopre il ruolo di Construction Manager. Questo progetto, una sfida a tutti gli effetti per la sua grande complessità e unicità emozionale, mi ha fatto pensare a una proposta per la rimozione del relitto. Si tratta della più grande operazione di questo genere mai tentata sinora, dunque non c’era un know-how specifico pregresso, non era possibile prendere per esempio casi già avvenuti.

Com’è avvenuto il primo contatto con Titan Micoperi?

Il mio primo contatto è avvenuto direttamente con Silvio Bartolotti amministratore delegato di Micoperi che già stava pensando di partecipare, con la sua società, alla rimozione del relitto. Successivamente, ai primi di febbraio, ci fu l’incontro a Ravenna con i dirigenti della statunitense Titan, società leader a livello internazionale nel salvage che nel frattempo aveva fatto una partnership con Micoperi per il piano di salvataggio. Alla fine di aprile del 2012 il consorzio Titan – Micoperi si è aggiudicato l’appalto.

Nell’ambito dell’operazione di recupero di cosa ti occupi esattamente?

Ricopro il ruolo di Engineering Manager, una figura che coordina e gestisce le varie attività d’ingegneria e le condivide sia con il committente, Costa Crociere, sia con il Senior Salvage Master, Nick Sloane che è a tutti gli effetti il regista e responsabile finale dell’operazione. Tra l’altro, anch’ egli ha un passato da velista di alto livello; è sudafricano e fu coinvolto nelle fase iniziale della sfida in America's Cup di Shosholoza, oltre ad aver partecipato a una tappa della Whitbread race, il giro del mondo a vela. Questa comune provenienza rappresenta un’affinità in più che ci consente di lavorare ancora meglio fianco a fianco. Tornando al mio ruolo, mi piace ricordare di aver avuto l’idea iniziale del progetto, che poi è stato ingegnerizzato, coinvolgendo diverse società terze. In particolare desidero sottolineare il lavoro che stanno svolgendo Tullio Balestra e Mario Scaglioni e la grande esperienza di Nick Sloane, Senior Salvage Master sempre preciso e puntuale in ogni decisione. Questo non è, infatti, un progetto per soli ingegneri navali o civili ma è un’impresa alla quale tante figure contribuiscono, con l’aggiunta di altre professionalità operative che sono quelle che hanno permesso di mettere in pratica le idee dell’ingegneria. Ogni realizzazione, installazione è una sfida nella sfida.

Avete coinvolto altre società per le verifiche strutturali?

Per ogni fase e dettaglio del progetto sono state eseguite verifiche a elementi finiti FEM; è poi stato creato un modello globale FEM del relitto completo degli sponson (le casse di galleggiamento laterali), da parte di CETENA società del Gruppo Fincantieri. È stato coinvolto il R.I.NA. come consulente esterno, nonché la stessa Fincantieri che progettò e costruì la nave. Inoltre la società tedesca d’ingegneria Overdick, coinvolta direttamente nel progetto, ha fatto un modello FEM globale non lineare che è stato usato in parallelo con il modello lineare FEM di CETENA.

L’esperienza dallo yacht design, e della vela da competizione in particolare, è stata d’aiuto nella soluzione “creativa” di qualche problema specifico?

L’approccio è obbligatoriamente innovativo e multidisciplinare per questo come in altri progetti dove non ci sono riferimenti. Alcune tra le soluzioni tecniche per specifici problemi sono state mutuate dallo yachting, come le trattenute da terra: sono in parte in catena d’acciaio in parte in tessile, in Dyneema, per la maggiore praticità di installazione da parte dei divers, un team di circa 100 persone che da un anno ormai lavora 24 ore al giorno. Avevamo anche pensato inizialmente a realizzare gli sponson in VTR, il materiale delle barche da diporto, commissionandoli a vari cantieri in Italia, ma poi si è optato per una costruzione più tradizionale in acciaio, più facile da assemblare a mezzo di saldatura sul relitto, realizzati poi dai cantieri di Fincantieri ad Ancona, Palermo, Castellamare di Stabia e Sestri Levante.

L’esperienza di lavoro in team come avviene in Coppa America mi è tornata utile sotto il profilo gestionale, affiancando le esperienze dell’ingegneria agli operativi, d’altronde il comun denominatore è che si tratta di due sfide altamente innovative. Queste sfide si vincono lavorando in squadra coinvolgendo tutte le figure della filiera dall’ideazione al progetto, alla realizzazione, alla messa in pratica.

Puoi fare qualche esempio pratico per rendere l’idea delle dimensioni in gioco?

Tutto è grande: per esempio ogni sponson è alto fino 33 metri, è l’analogo di un condominio di 11 piani e pesa circa 500 tonnellate. Una volta installato sul relitto, su ognuno di questi ci saranno circa 1200 tonnellate di tiro dei pistoni idraulici. La realizzazione dei martinetti idraulici che permettono la rotazione, gli strand jacks, è stata seguita dalla ditta italiana Fagioli specializzata in trasporti eccezionali e grandi sollevamenti. Sott’acqua, poi, ci 6 piattaforme d’acciaio di cui 3 da 1000 tonnellate l’una, il cui concept deriva dall’esperienza dalle piattaforme offshore (40m x 35, alte 20m). Queste piattaforme sono state progettate dalla Tecon e costruite dal Cantiere Rosetti Marino a Marina di Ravenna e dalla Cimolai di San Giorgio di Nogaro. Vorrei infine ricordare che, sin dal primo giorno, tutti i lavori sono stati guidati da tre priorità: il rispetto dell’ecosistema marino, la sicurezza dell’ambiente di lavoro e la rapidità dei tempi di completamento. Vorrei aggiungere che i costi non hanno mai rappresentato un elemento che ha condizionato alcuna decisione. Questo è un progetto internazionale, sono ben 24 le nazionalità coinvolte. Attualmente sono impegnati nelle operazioni 500 tecnici e 30 mezzi navali.

Possiamo spiegare in due parole come avverranno il sollevamento e la rimozione?

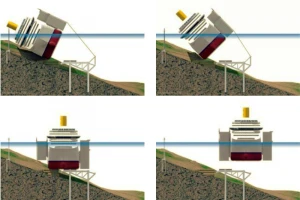

Sapevamo che le falle non erano riparabili e siamo partiti dall’idea che fosse un pezzo d’acciaio pieno d’acqua da far rigalleggiare. Il relitto è adagiato sul fondo sbandato circa 65° su due promontori subacquei dovuti alla morfologia marina. Si è capito che il progetto doveva essere diviso in due fasi temporali: la rotazione e il rigalleggiamento. La soluzione scelta per la rotazione è stata quindi di creare un sistema di forze chiuse: sui cassoni del lato sinistro sono posizionati i martinetti che a loro volta sono collegati alle piattaforme mediante cavi d’acciaio che trasmetteranno le forze della rotazione.

I cassoni del lato sinistro avranno anche la funzione, passati circa i 40° durante la rotazione, di frenare la discesa del relitto sulle piattaforme con la loro spinta di galleggiamento; successivamente, durante il rigalleggiamento, avranno poi la funzione di spinta di galleggiamento. Verso il lato di terra, cioè sulla parte destra del relitto, sono state installate delle fondazioni sulle quali sono state erette delle torri con altri martinetti a cui sono collegati i cavi delle ritenute a terra. Sul lato di destra verranno poi installati altri 15 cassoni di galleggiamento come sul lato di sinistra.

Qual è l’approccio con l’ambiente?

La tutela dell’ambiente è una priorità nelle operazioni di rimozione. Al fine di garantire che tutti i lavori siano eseguiti nel pieno rispetto dell’ecosistema marino e dell’ambiente, vengono effettuati controlli periodici da diversi istituti designati sia dall’Osservatorio sul progetto (ARPAT, ISPRA) sia da Costa Crociere (Università La Sapienza di Roma, e la Società D’Appollonia). Tutti gli aspetti ambientali sono monitorati (acque interne ed esterne, rumori sottomarini, ispezione visiva e sonora per rilevare la presenza di mammiferi marini e, di conseguenza, mettere in atto tutte le misure per proteggerli). Fatta eccezione per alcuni casi, che sono stati prontamente risolti in conformità con i piani approvati dalle autorità, nessuna situazione critica è mai stata osservata per periodi prolungati al di fuori dell’area d’intervento. La qualità delle acque del Giglio, tra le più controllate al mondo, è rimasta invariata. Costa Crociere ha inoltre incaricato l’Università La Sapienza di condurre un’analisi e una mappatura approfondite dei fondali marini. Non appena la rimozione del relitto sarà stata completata, Costa Crociere si è impegnata a ripristinare l’area e a ripopolare i fondali marini.

Chi e come gestisce le previsioni meteo?

La situazione meteo è monitorata nel quotidiano da Lamma Toscana che è presente al Giglio con una sede operativa Le condizioni meteo sono parte attiva di ogni decisione operativa che il team deve prendere.

Sono state coinvolte altre società per le verifiche meteo?

Si, gli americani di CHE hanno fatto delle simulazioni CFD sulle forze d’impatto delle onde durante il periodo invernale quando, cioè, il relitto sarà in posizione verticale sulle piattaforme.

Quali sono le tempistiche di lavorazione?

Si è sempre lavorato con turni, 7/7 e 24/24 anche nei festivi con stop solo in caso di condizioni meteo avverse.

Come sei organizzato con il tuo staff per seguire il lavoro?

Nella prima parte del progetto Ravenna è stata sede delle attività per poi, inevitabilmente, lasciare il posto al Giglio.

Fin qui l’intervista del 2012. L’impegno di Giovanni Ceccarelli si concluse quando la Costa Concordia lasciò l’Isola del Giglio nel luglio 2014, trainata da rimorchiatori fino a Genova, dove fu smantellata completamente. La demolizione fu dichiarata conclusa il 7 luglio 2017.

Giuliano Luzzatto

@gluzzatto

©PressMare - riproduzione riservata