Grazie alle nanotecnologie anche le barche possono migliorare le loro prestazioni

Nanotecnologie e nautica: una nuova soglia alla criticità dei materiali

A metà anni ’90 le nanotecnologie cominciarono a essere esplorate in modo approfondito dai ricercatori, per scopi destinati a soddisfare esigenze in settori speciali quali l’aeronautico e l’aerospaziale in particolare. Le necessità primarie che tali ricerche intendevano soddisfare erano legate all’incremento delle prestazioni e delle qualità dei materiali di base. In quegli anni prese vita il progetto denominato HNCF, acronimo di Hard Nano Ceramic Finishing, con l’obiettivo di realizzare strati o pellicole da applicare sulle superfici per ottenere prestazioni molto più elevate di quelle che il materiale d’origine era in grado di assicurare.

La ricerca ha prodotto in tal senso numerose varianti nanostrutturate, ottenendo in tutti i casi prestazioni molto più elevate con caratteristiche acquisite dalle superfici e dai componenti, che permettono di ridurre drasticamente o eliminare i fenomeni di usura, erosione, corrosione, abrasione, tensocorrosione, microcriccatura, grippaggio, priocriccatura, incollaggio, shock termico, attrito, tenuta a pressione, sfondamento, cavitazione, ottenendo biocompatibilità alimentare e umana, bioneutralità, sterilizzazione.

Risultati molto importanti per diversi settori industriali, perché l’abbattimento degli attriti si è rivelato un risultato prezioso per numerosi componenti aeronautici, del settore difesa, nell’ambito delle competizioni motoristiche come la Formula1, la MotoGP e altri campionati di primaria importanza internazionale etc.. La protezione derivata dalla presenza di uno strato nanoceramico superficiale, depositato per mezzo di una tecnologia esclusiva che combina le particelle superficiali del materiale d’origine con quelle della ceramica, permette di offrire protezione dagli agenti aggredenti esterni e al contempo una drastica riduzione o addirittura l’eliminazione della conduttività elettrica. Questo significa che un oggetto trattato con HNCF beneficia di protezione su più fronti, oltre ad avere una durezza superficiale molto più elevata e beneficiare di una riduzione degli attriti che può arrivare anche al 90%.

Non è tutto, perché la ceramica per sua natura è bioneutrale e biocompatibile, il che la rende idonea a impieghi in settori diversi quali il biomedicale dove ha già trovato ampia applicazione. Con HNCF si possono quindi rendere biocompatibili materiali che per natura non lo sono, come l’alluminio utilizzato al posto del titanio.

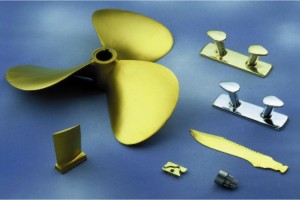

Ma torniamo all’uso in ambito nautico, dove le possibili applicazioni sono molteplici visto che lo strato ceramico superficiale non è attaccabile da nessun organismo biologico, in quanto la superficie non presenta alcun tipo di porosità e per questo sarebbe impossibile restarvi attaccato. Quindi, un’elica sempre pulita potrebbe essere un risultato, che però si aggiunge a quello di poter usare un’elica di alluminio al posto di una in acciaio, in quanto la finitura e la durezza superficiale dell’insieme permettono di ottenere gli stessi standard. Il vantaggio deriva da avere un’elica con una superficie priva di attriti e quindi più efficiente, non solo, l’assenza di attriti superficiali permette anche ai flussi ad alta pressione di scivolare meglio sulle superfici delle pale, ritardando e in alcuni casi annullando, il fenomeno della cavitazione. Altro risultato interessante è quello dell’usura dei bordi delle eliche che si “limano” sui fondali sabbiosi. La durezza del trattamento HNCF allunga la vita dell’elica e del suo profilo ottimale. Ultimo ma non meno importante, un’elica in alluminio è più leggera e meno costosa anche dopo il trattamento HNCF.

Si pensi ora a tutte le appendici sotto lo scafo, spesso vittime di depositi biologici, correnti galvaniche e fenomeni che generano malfunzionamenti o riduzione di prestazioni. Tanto per fare un esempio, una piccola presa a mare se comincia a formare depositi biologici vede ridurre il suo potenziale di aspirazione giorno dopo giorno. Un’elica sporca rende meno, una boccola lo stesso, un pistone idraulico che è chiamato a lavorare a secco e in acqua in modo alternato, forma delle incrostazioni che danneggiano le guarnizioni, ma se è trattato con HNCF la sua superficie rimarrà sempre liscia allungando la vita della guarnizione in ogni caso. Ci sono poi le eliche delle propulsioni idrogetto, spesso soggette a levigatura dai residui sabbiosi aspirati dalle prese a mare sotto lo scafo, oppure le turbine dei motori, anche queste soggette a depositi quando non utilizzate per lungo tempo.

Altra applicazione interessante è quella che permette di ottenere dall’alluminio durezze superficiali superiori all’acciaio e finiture lucide o satinate, il che si rivela una possibile soluzione per realizzare draglie, mancorrenti e altri elementi metallici destinati a stare sui fly dove si combatte sempre per contenere, giustamente, le masse.

Una tecnologia che sicuramente viene in soccorso dei naviganti ma anche dell’industria nautica, dopo essere stata per oltre 15 anni ed esserlo tuttora, impiegata per applicazioni estreme tanto in ambito difesa quanto in quello aerospaziale.

Diciamo anche dell’industria, perché trattare con la nanoceramica gli stampi di piccole dimensioni destinati a dettagli, elementi di arredo, oggetti come bitte, maniglie o altro, significa ridurre i tempi di manutenzione degli stampi, ottenere stampate molto più rifinite e costanti nel tempo.

Per ulteriori approfondimenti il sito dell’azienda che l’ha creata e da allora continua a fornirla è www.hncf-nanoceramic.com, dove chiaramente i riferimenti sono principalmente legati agli ambienti per i quali questa tecnologia è nata, ma la sua disponibilità per settori diversi è ormai una realtà.

Antonio Corsi