Azimut Yachts e la tecnologia della fibra di carbonio

Azimut Yachts ci fa entrare nella sua “Carbon-Tech Generation”. Il Cantiere leader al mondo per imbarcazioni da diporto – che ci ha ormai abituato a continue innovazioni tecnologiche, progettuali e stilistiche – sta arricchendo sempre di più quelli che sono i suoi processi produttivi con l’impiego esteso della fibra di carbonio, materiale già conosciuto ampiamente nella costruzione di superyacht custom, ma il cui utilizzo è pressoché inedito su imbarcazioni di serie.

Azimut Yachts ha deciso, in particolare, di introdurre il carbonio nelle sue costruzioni, non tanto alla ricerca di performance di navigazione particolarmente elevate, che il mercato non richiede, ma per sfruttare le sue caratteristiche di leggerezza. Con il carbonio infatti il costruttore può realizzare delle strutture più voluminose – offrendo maggiore spazio a bordo e quindi maggiore comfort – senza aumentare il peso complessivo dell’imbarcazione.

Mediamente infatti che per le strutture laminate in carbonio con resina vinilestere (o epossidica) la diminuzione complessiva del peso, rispetto alla laminazione tradizionale, si attesti fra il 20% e 30% (la fibra di carbonio pesa infatti approssimativamente la metà rispetto alla fibra di vetro a parità di caratteristiche meccaniche)

Lo studio di Azimut nei confronti di questo materiale verte a impiegare la fibra di carbonio gradualmente, prevedendone un utilizzo in funzione delle necessità progettuali con l’obiettivo di sfruttarne le caratteristiche solo dove in effetti può contribuire a dare un importante valore aggiunto. Un utilizzo improprio rischierebbe infatti di aggravare il costo dell’imbarcazione, senza offrire un reale beneficio percepibile. Il costo della laminazione del carbonio è infatti del 40% superiore rispetto alla fibra di vetro e deriva in particolare dal maggior costo della fibra in sé, della resina e del layout di infusione.

Azimut Yachts utilizza il carbonio sia come rinforzo localizzato – lo possiamo trovare per esempio in alcune parti strutturali dello scafo o dei montanti delle finestrature – sia in intere parti dell’imbarcazione. Puntando sul beneficio della riduzione di peso permette di progettare delle superfici decisamente più grandi senza compromettere le performance e la stabilità dinamica dell’imbarcazione, che sarebbero altrimenti penalizzate dall’innalzamento del baricentro.

Per alcuni modelli il cantiere, nell’ottica di un’ottimizzazione del rapporto benefici/costi, adotta una laminazione ibrida vetro/carbonio, in cui si utilizzano fibre di vetro alternate a fibre di carbonio.

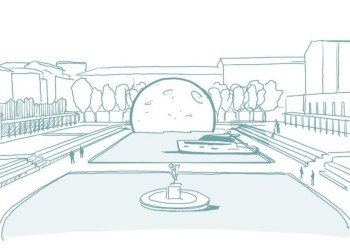

Il carbonio però necessita di tecnologie all’avanguardia per essere utilizzato, per questo è così poco impegnato nell’industria nautica, specie nella costruzione di motoryacht. Sono infatti i plus delle strutture produttive di Azimut che permettono di trattare questa fibra che ha bisogno di procedimenti studiati e dedicati appositamente. Per esempio il carbonio è più difficile da impregnare rispetto alla vetroresina e questo richiede un trattamento di infusione appositamente studiato. Inoltre, le parti lavorate con la fibra del carbonio richiedono la post-cura, cioè quella tecnica di stabilizzazione delle proprietà meccaniche del carbonio che avviene ad alte temperature. E per questo Azimut ha recentemente investito in un innovativo forno di stabilizzazione termica che non ha eguali nel mercato. A partire dalle dimensioni, considerato che ha una lunghezza di 26 metri, un’altezza di 5 e una larghezza di 8, ma anche dalle temperature di esercizio, che variano tra i 50 e gli 80 gradi e dal costo, di parecchie centinaia di migliaia di euro.

In questo forno il pezzo di carbonio viene stabilizzato termicamente migliorando il processo di polimerizzazione (la cui percentuale arriva al 95%) con l’obiettivo di aumentare la qualità delle caratteristiche chimiche, meccaniche ed estetiche del prodotto. Questo speciale forno è in grado di garantire l’uniformità delle temperature sul pezzo da trattare e il processo di riscaldamento avviene tramite resistenze elettriche, grazie a ben 24 ventilatori centrifughi, posizionati sul tetto del forno, che possono essere attivati indipendentemente l’uno dall’altro, così da agire in maniera molto precisa.

Il controllo dei ventilatori è gestito da termocoppie poste sul manufatto. Il funzionamento dell’impianto può anche essere controllato in remoto da PC per tutta la durata della lavorazione che varia da 12 a 15 ore a seconda del pezzo da trattare.

Il sistema evita, inoltre, gli sprechi di energia, sia grazie alla regolazione (on/off) delle resistenze e ventilatori in relazione alle temperature impostate, sia perché il forno è divisibile in due sezioni asimmetriche e utilizzabile quindi anche solo in modo parziale.

Se Azimut può essere quindi considerato un precursore di alcune delle più rivoluzionarie innovazioni introdotte negli anni nella nautica, pensiamo per citarne alcune all’AZ Targa 32 degli anni ’70, alle finestrature a scafo o all’adozione dei processi d’infusione… sarà il carbonio il materiale del futuro?

Silvia Montagna

Imbarcazioni Azimut che si avvantaggiano dell’utilizzo della fibra di carbonio:

|

Azimut 66 Fly |

Hard top, roll bar, parte prodiera superiore del flybridge, parte prodiera della coperta, rinforzi su alcune strutture dello scafo e resina vinilestere |

|

Azimut 72 Fly |

Hard top, roll bar e sovrastruttura. Coperta in ibrido vetro carbonio e resina vinilestere |

|

Azimut 55S |

Sovrastruttura, top e coperta in ibrido vetro/carbonio e resina vinilestere |

|

Azimut 68S |

Sovrastruttura e top in carbonio e resina vinilestere |

|

Azimut S77S |

Sovrastruttura, portellone e vassoio garange, anello fly in carbonio e resina epossidica |

|

Azimut S7 |

Sovrastruttura e hard top in carbonio |

|

Azimut 27M |

Sovrastruttura e hard top in carbonio e resina epossidica |

|

Azimut 35M |

Sovrastruttura e hard top in carbonio e resina epossidica |